Proč jsou vložky z karbidu wolframu pro stroje na vrtání tunelů tajemstvím rychlejší ražby?

Novinky z oboru-Rozhodující úloha destiček z karbidu wolframu ve výkonu TBM

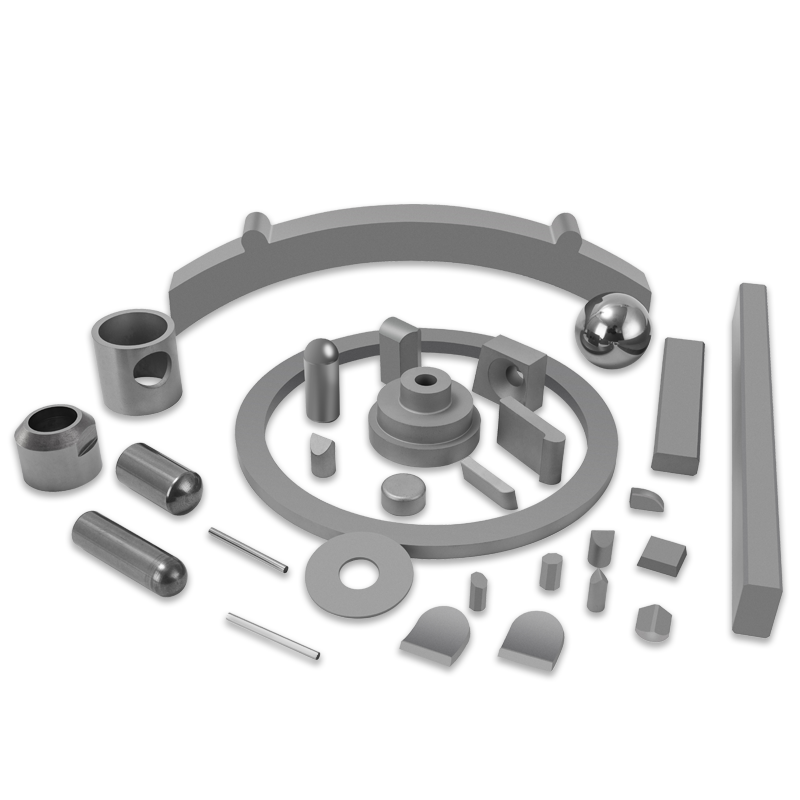

Vložky z karbidu wolframu slouží jako "zuby" tunelového vyvrtávacího stroje (TBM), nesoucí hlavní nápor obrovského tlaku a tření, které jsou zapotřebí k rozmělňování horniny. Tyto břitové destičky jsou strategicky zapuštěny do řezných kotoučů nebo vrtáků, aby bylo zajištěno, že stroj dokáže procházet různými geologickými vrstvami, od měkké půdy po extrémně tvrdou žulu. Bez vysoké tvrdosti a lomové houževnatosti karbidu wolframu by se řezné nástroje předčasně opotřebovaly, což by vedlo k častým a nákladným prostojům při výměnách v hlubokých podzemních prostředích.

Složení materiálu a odolnost proti opotřebení

Výkon Vložky z karbidu wolframu pro vyvrtávačku tunelů s je primárně určeno jejich obsahem kobaltu a zrnitostí. Nižší procento kobaltu obvykle zvyšuje tvrdost a odolnost proti opotřebení, což je ideální pro abrazivní horniny. Naopak vyšší obsah kobaltu zvyšuje houževnatost a zabraňuje praskání vložek při nárazu na tvrdé, přerušované balvany. Výrobci často používají "gradientní" karbidy, které kombinují tvrdý vnější plášť s tužším jádrem, aby se maximalizovala životnost nástroje během projektů hloubení na velké vzdálenosti.

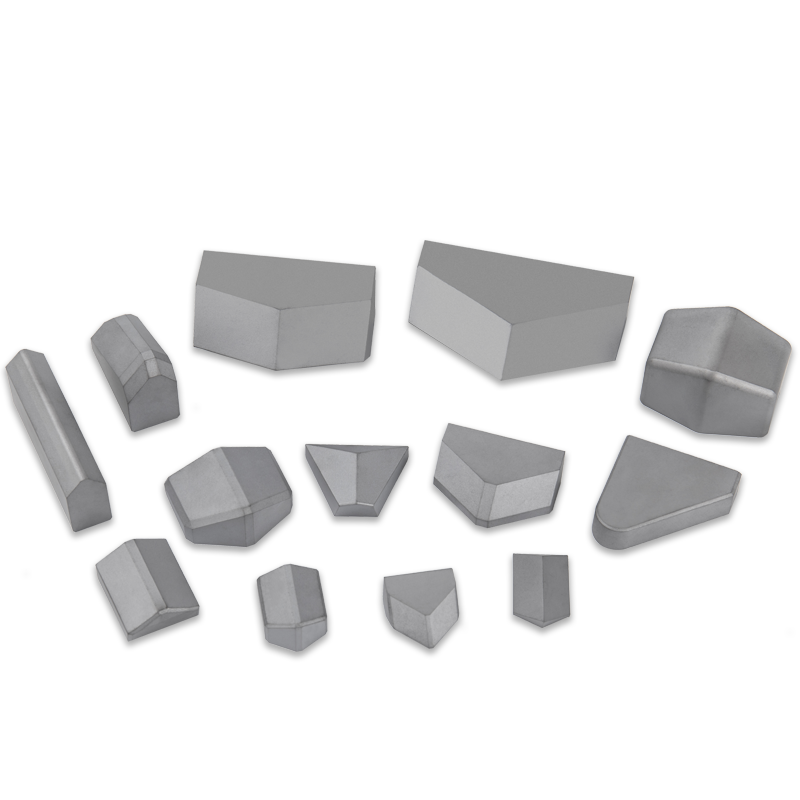

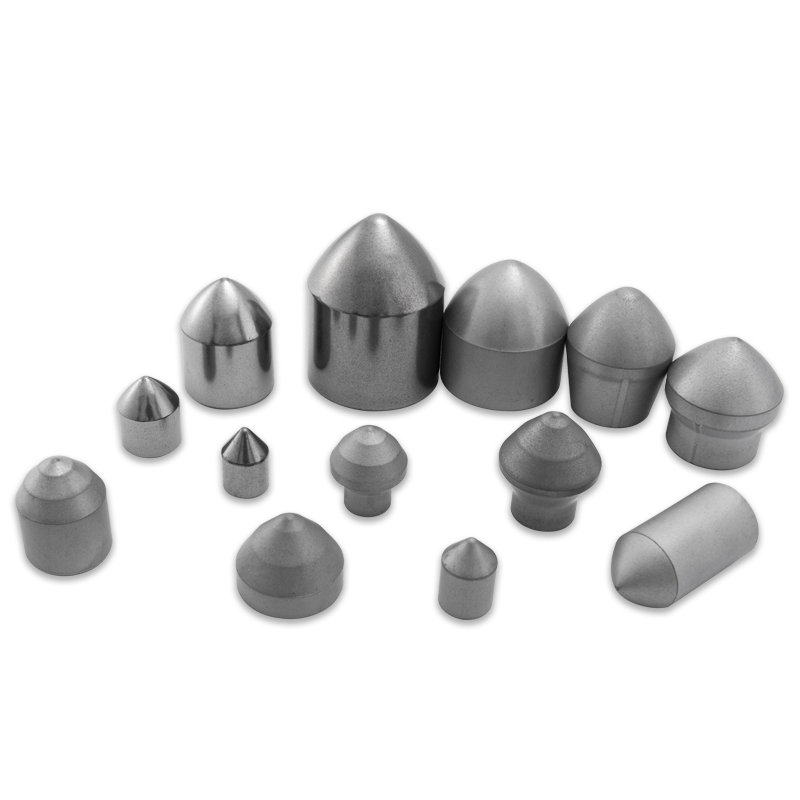

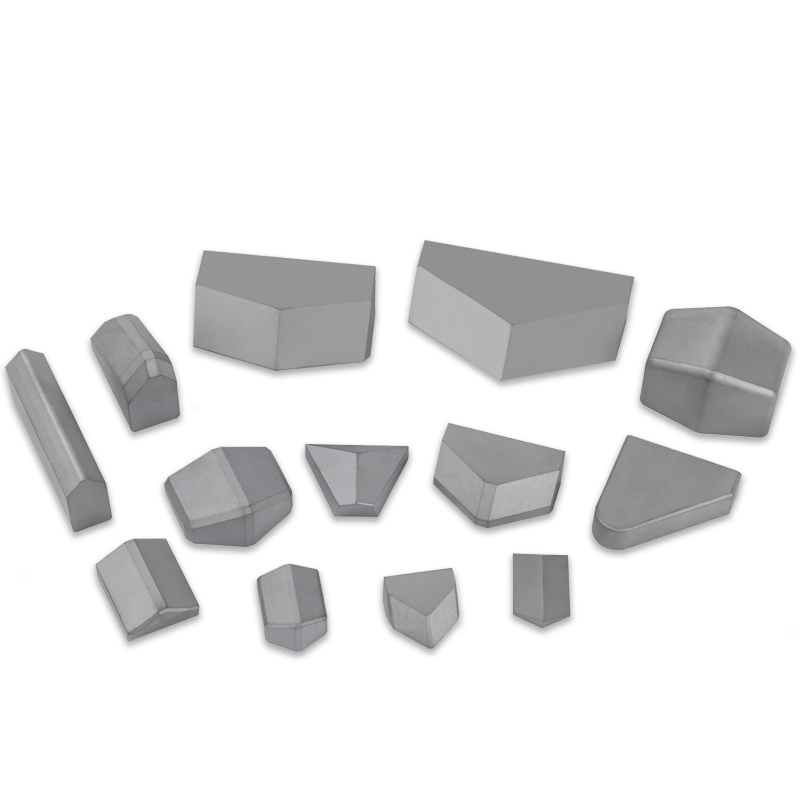

Běžné tvary a aplikace břitových destiček TBM

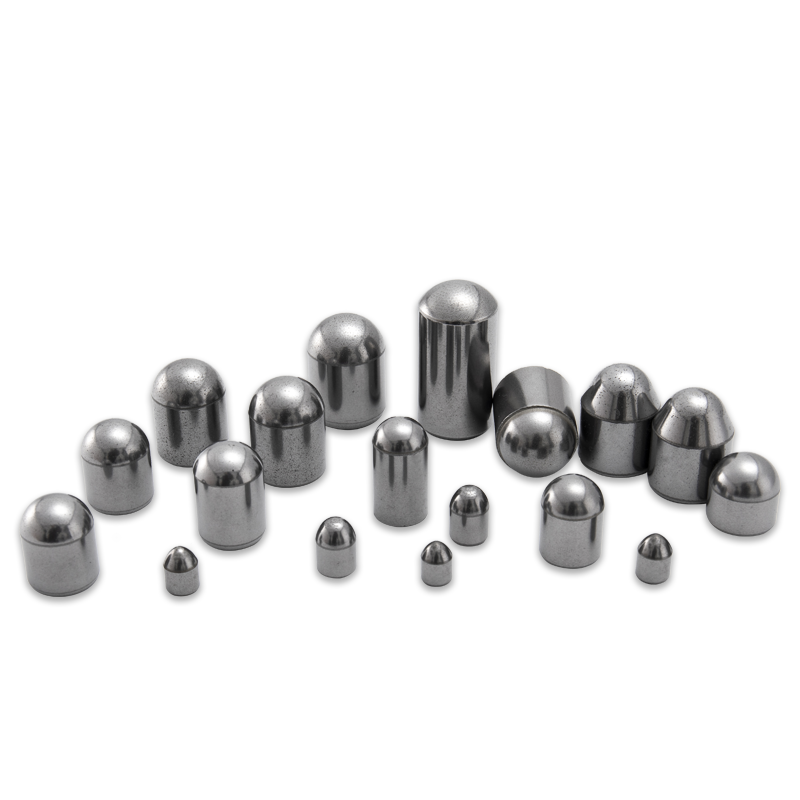

Různé geologické podmínky vyžadují specifické geometrie břitových destiček, aby se optimalizoval proces sekání a drcení. Volba tvaru přímo ovlivňuje rychlost průniku a energetickou účinnost TBM. Volba nesprávné geometrie může vést k „odřezávání“ nebo nerovnoměrnému opotřebení hlavy frézy, což ohrozí celou časovou osu projektu.

- Kónické vložky: Nejlépe se hodí pro tvrdé skalní útvary, poskytuje hlubokou penetraci a účinné lámání skalní stěny.

- Vložky do sekáčů: Navrženo pro měkčí nebo smíšené půdní podmínky, kde je „stříhání“ účinnější než čisté drcení.

- Kulové/tlačítkové vložky: Běžně se používá ve vysoce abrazivních půdách pro zajištění vyváženého povrchu opotřebení a dlouhodobé životnosti.

Technické specifikace pro různé tvrdosti hornin

Pochopení vztahu mezi neomezenou pevností v tlaku (UCS) horniny a karbidovou třídou je pro inženýry zásadní. Následující tabulka ilustruje typická výběrová kritéria pro břitové destičky z karbidu wolframu na základě podmínek země, se kterými se setkáte během tunelovacích operací.

| Typ skály | Tvrdost (UCS) | Doporučená třída tvrdokovu |

| Měkký sedimentární | < 50 MPa | Vysoká houževnatost (10-12% kobalt) |

| Střední pískovec | 50 - 150 MPa | Univerzální (8–10 % kobalt) |

| Tvrdá žula/čedič | > 200 MPa | Vysoká tvrdost (6% kobaltu) |

Strategie údržby a výměny

Ekonomický úspěch projektu tunelování často závisí na údržbě vložek z karbidu wolframu pro stroje na vyvrtávání tunelů. Sledování "plochy opotřebení" na břitových destičkách umožňuje operátorům předvídat, kdy je potřeba řezný kotouč stáhnout zpět pro renovaci. Pokud je břitové destičce umožněno opotřebení za její kritický bod, může to způsobit selhání ocelového těla frézy, což vede k mnohem nákladnějším opravám než jednoduchá výměna tvrdokovu.

Pokročilé Braxing a bezpečné uchycení

I ten nejkvalitnější karbid wolframu je k ničemu, pokud břitová destička vypadne z objímky. K zajištění toho, aby vložky zůstaly usazeny i při extrémních vibracích, se používá vysokoteplotní pájení natvrdo nebo specializované lícování. Procesy kontroly kvality, jako je ultrazvukové testování, se často používají k ověření vazby mezi karbidem a ocelovým držákem nástroje, což zajišťuje spolehlivost v nejnáročnějších podzemních prostředích.