Navrženo pro dopad: Věda a výběr silničních frézovacích nástrojů z karbidu wolframu

Novinky z oboru-Základní role karbidu wolframu při frézování silnic

Frézování silnic je vysoce namáhaný mechanický proces, který vyžaduje materiály schopné odolat extrémnímu teplu a abrazivnímu tření. Karbid wolframu se díky svým jedinečným metalurgickým vlastnostem stal průmyslovým standardem pro hroty nástrojů pro frézování silnic. Na rozdíl od standardní oceli je karbid wolframu kompozitní materiál, kde jsou částice tvrdého karbidu spojeny dohromady kovovým pojivem, obvykle kobaltem. Tato kombinace poskytuje povrch, který je téměř tak tvrdý jako diamant, což zajišťuje, že si nástroj zachová svou řeznou hranu při broušení hustými vrstvami asfaltu a betonu bez okamžité deformace.

Pochopení jakosti a struktury zrna

Výkon silničního frézovacího nástroje silně závisí na konkrétní jakosti použitého karbidu wolframu. V souvislosti s obnovou vozovky musí inženýři vyvážit tvrdost a houževnatost. Jemnější velikost zrna obvykle vede k tvrdšímu nástroji, který je odolnější vůči opotřebení, ale může být křehčí při nárazu. Naopak hrubší zrno s vyšším obsahem kobaltu zvyšuje odolnost proti nárazu, což je životně důležité, když frézka narazí na nerovné poklopy šachet nebo velké kamenné kameny zapuštěné do dlažby.

Anatomie a design vysoce výkonného frézovacího trsátka

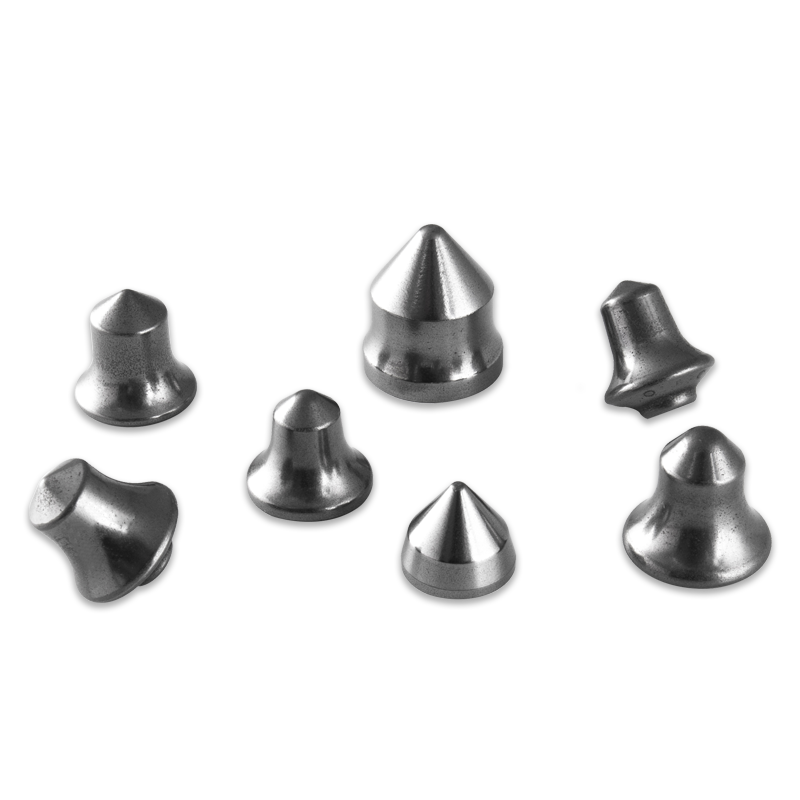

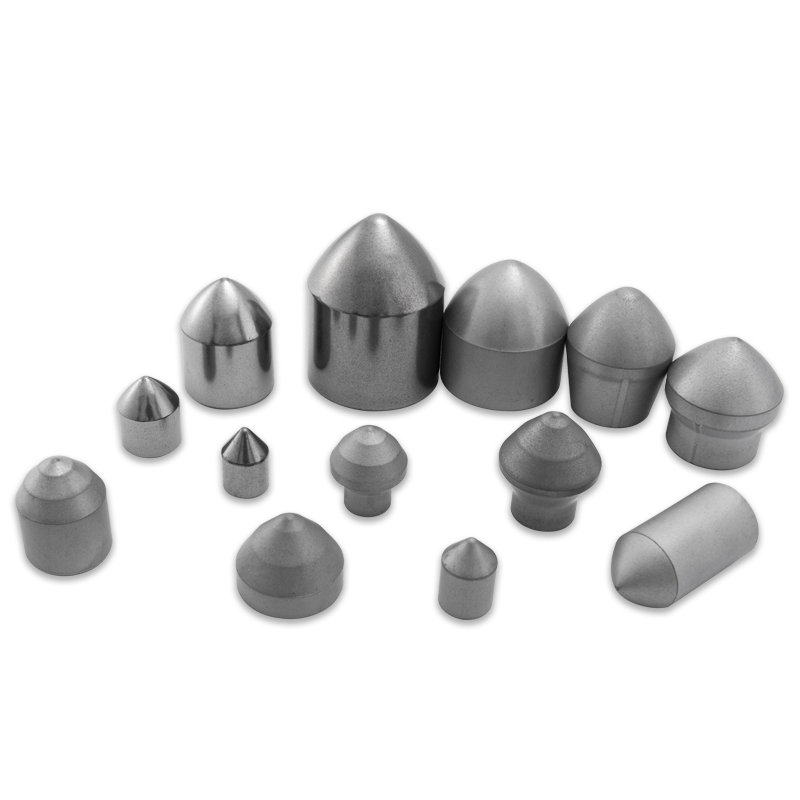

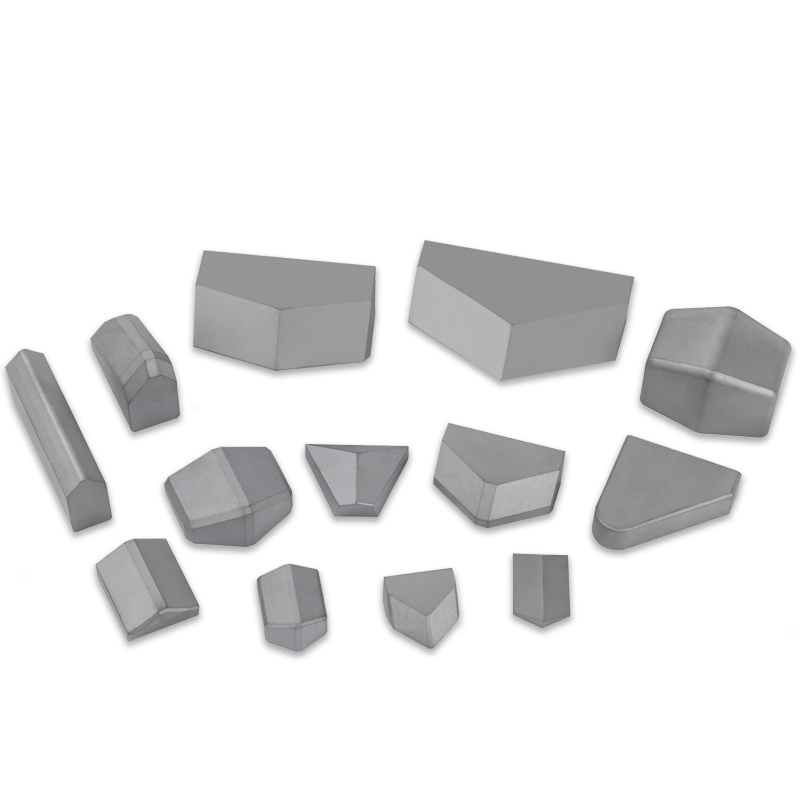

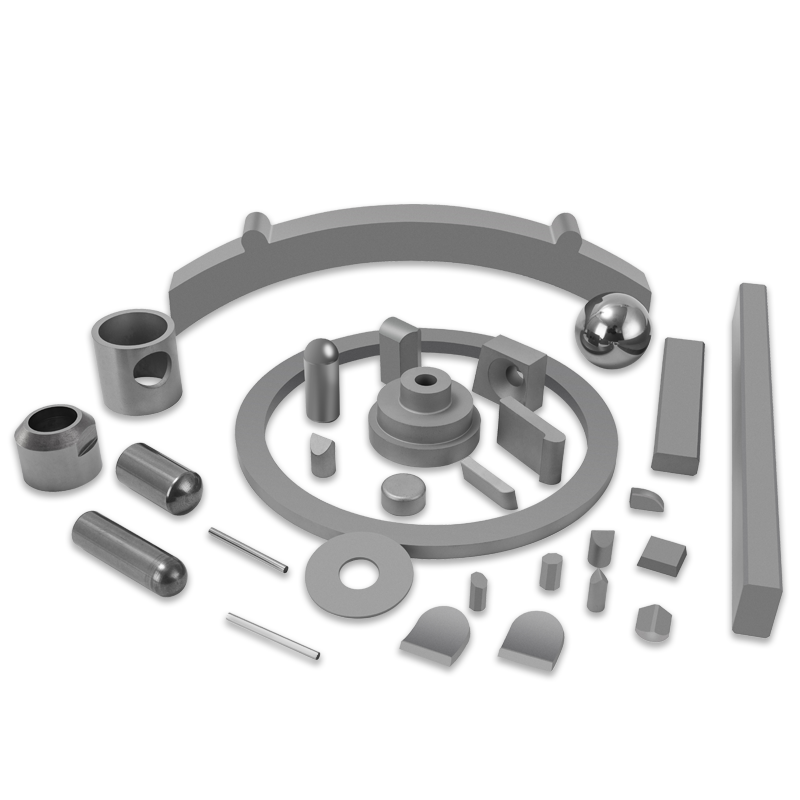

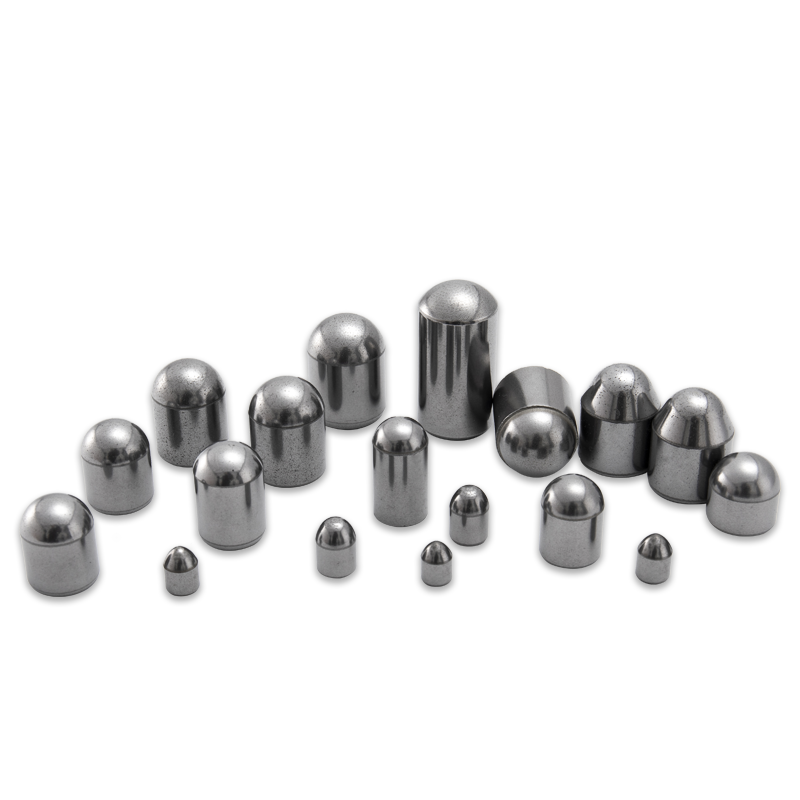

Silniční frézovací nástroj z karbidu wolframu, často označovaný jako „pumpa“ nebo „bit“, se skládá z několika kritických součástí navržených tak, aby maximalizovaly přenos výkonu z frézovacího bubnu na povrch vozovky. Hrot z tvrdokovu je napájen na ocelové těleso, které je následně vloženo do držáku nástroje. Geometrie hrotu – ať už je kónický, válcový nebo tvarovaný se speciálním krytem – určuje, jak efektivně může nástroj pronikat povrchem a kolik prachu se během procesu vytváří.

- Karbidový tip: Primární řezný prvek, který vytváří první kontakt se substrátem.

- Ocelové tělo: Obvykle se vyrábí z vysoce pevné kované oceli, aby se zabránilo prasknutí bitu při bočních silách.

- Deska opotřebení: Velká příruba, která chrání držák nástroje před abrazivním proudem frézovaného materiálu.

- Upínací pouzdro: Zajišťuje, že nástroj zůstane bezpečně na svém místě a zároveň se nechá otáčet, což podporuje rovnoměrné opotřebení karbidového hrotu.

Srovnávací analýza specifikací nástrojů

Výběr správného nástroje závisí na hloubce řezu a tvrdosti odstraňovaného materiálu. Použití nástroje určeného pro měkký asfalt na železobetonové mostovce povede k rychlému selhání a prodloužení prostojů. Níže uvedená tabulka uvádí typické scénáře použití pro různé konfigurace nástrojů z karbidu wolframu.

| Typ substrátu | Tvar hrotu | Klíčový přínos |

| Standardní asfalt | Válcový/Kónický | Vysoký posuv a rychlost |

| Tvrdý beton | Vyztužená čepice | Maximální ochrana proti nárazu |

| Jemné frézování | Malý průměr kuželový | Hladká povrchová struktura |

Optimalizace životnosti a výkonu nástroje

Životnost silniční frézovací nástroje z karbidu wolframu není jen otázkou kvality materiálu, ale také provozní údržby. Jedním z nejkritičtějších faktorů je rotace nástroje v jeho držáku. Pokud se nástroj zasekne a přestane se otáčet, bude se opotřebovávat nerovnoměrně – jev známý jako „ploché skvrny“ – což drasticky snižuje jeho účinnost a může poškodit frézovací buben. Nezbytné je také správné vodní chlazení; stříkání vody na buben nejen potlačuje prach, ale také udržuje tvrdokovové hroty v bezpečném rozsahu provozních teplot, aby se zabránilo tepelnému praskání.

Monitorování vzorů opotřebení

Operátoři by měli pravidelně kontrolovat nástroje, zda neobsahují „houby“ nebo mytí ocelových karoserií. Houby nastává, když se ocelová podpěra za tvrdokovovým hrotem opotřebovává rychleji než samotný karbid, což nakonec způsobí vypadnutí hrotu. Vysoce kvalitní nástroje využívají specializované procesy tepelného zpracování na ocelovém těle tak, aby odpovídaly rychlosti opotřebení karbidů, čímž je zajištěno, že celá jednotka dosáhne konce své životnosti současně, čímž se sníží frekvence výměnných zastávek.