Zmotavadlového karbidu wolframu: Přesnost, dlouhověkost a výkon v moderní výrobě

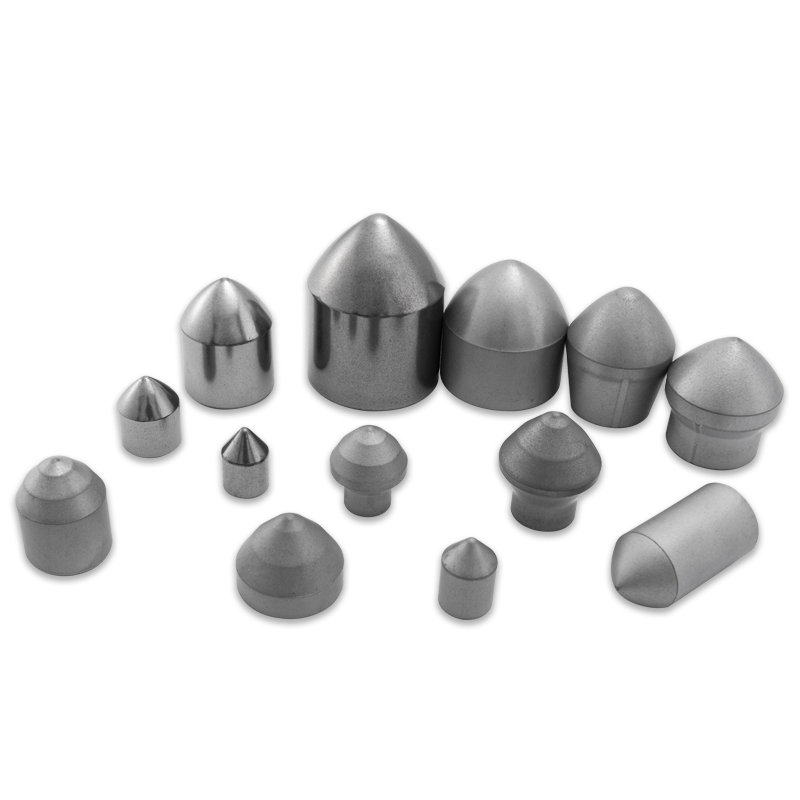

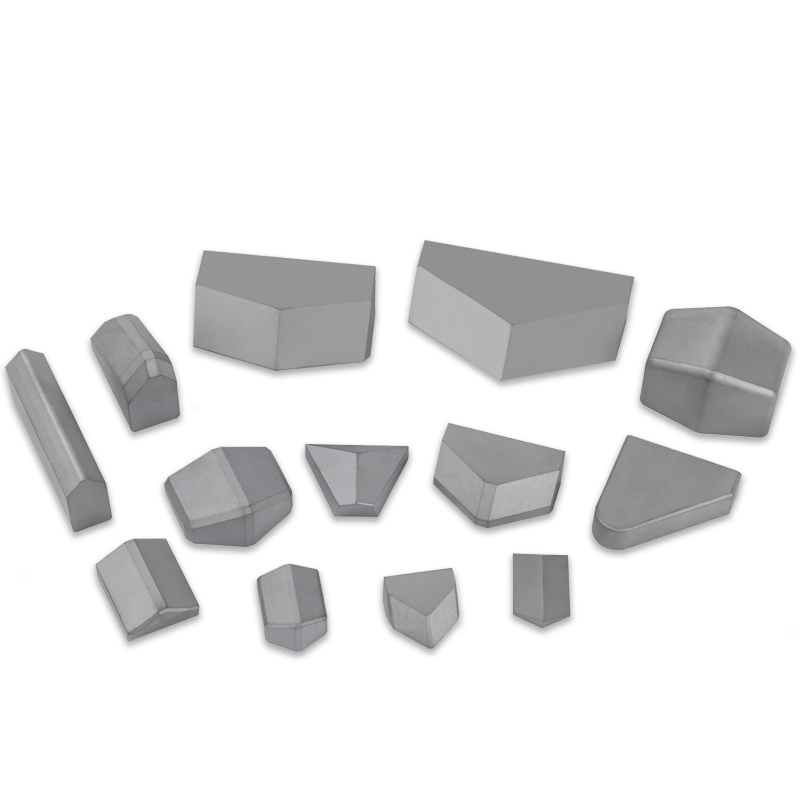

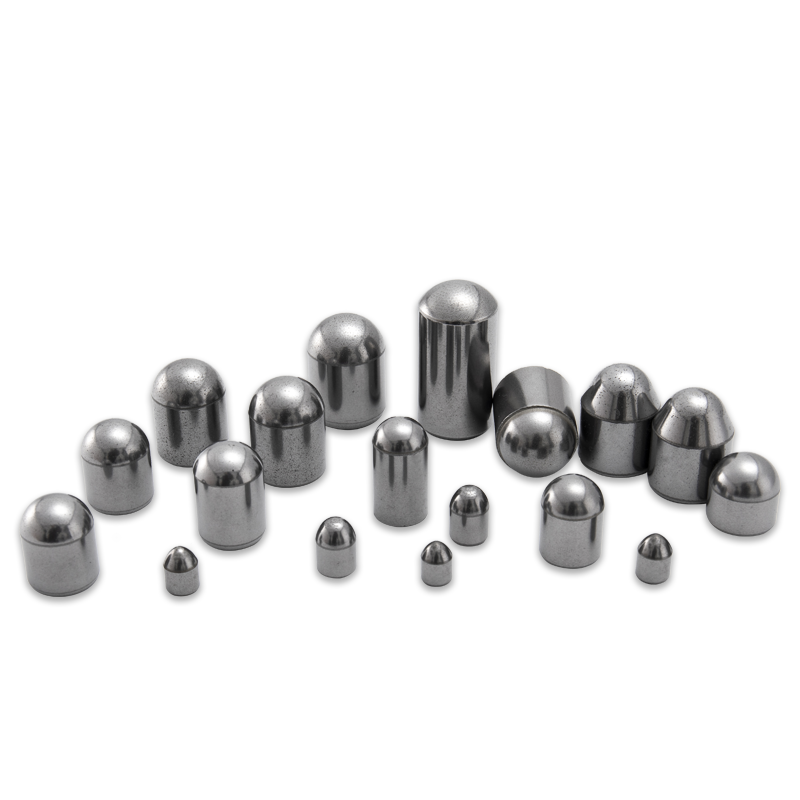

Novinky z oboru-Mnohování karbidu wolframu jsou nepostradatelnými nástroji v moderní výrobě, ctí pro svou výjimečnou tvrdost, odolnost proti opotřebení a schopnost produkovat vysoce přesné komponenty s pozoruhodnou konzistencí. Vzhledem k tomu, že průmyslová odvětví stále více vyžadují přísnější tolerance, prodlouženou životnost nástroje a vyšší objemy výroby, role wolframového karbidu při lisovacích operacích se stala kritičtější než kdy jindy. Tento článek se ponoří do materiální vědy, úvah o návrhu, výrobních procesů a aplikací tungstenových karbidových lisovacích zemí a zdůrazňuje jejich klíčový příspěvek k pokročilé průmyslové výrobě.

Bezkonkurenční materiál: karbid wolframu (WC-Co)

V srdci wolframového karbidu lisování leží jeho materiál jmenovky: kompozit primárně sestávající z částic karbidu wolframu (WC) zabudovaných do kovového pojiva, nejčastěji kobaltu (CO).

- Wolframový karbid (WC): Tato keramická fáze je neuvěřitelně tvrdá, má vickersovu tvrdost často přesahující 1600 HV, což je výrazně vyšší než tvrzené oceli nástroje. Tato vnitřní tvrdost je zodpovědná za odolnost vůči abrazivnímu opotřebení, plastické deformaci a odsazení.

- Cobalt (CO) Binder: Cobalt Binder působí jako cementovací činidlo a drží tvrdé částice WC pohromadě. Zatímco samotný kobalt je měkčí, jeho tažnost a houževnatost propůjčují kompozitu klíčové vlastnosti, což brání katastrofické křehké zlomenině zrna WC. Procento kobaltu (obvykle v rozmezí od 3% do 25%) významně ovlivňuje konečné vlastnosti karbidu. Nižší obsah kobaltu vede k vyšší tvrdosti a odolnosti opotřebení, ale snížilo se ohodnocení, takže je vhodná pro aplikace vyžadující extrémní odpor opotřebení. Naopak, vyšší obsah kobaltu nabízí zvýšenou houževnatost a odolnost proti nárazu na úkor určité tvrdosti, ideální pro operace zahrnující nárazové zatížení.

- Mikrostruktura: Výkon karbidu wolframu je také silně závislý na jeho mikrostruktuře, konkrétně velikosti zrna WC. Jemnozrnné karbidy (submicron na 1 mikron) nabízejí vynikající tvrdost a udržení okrajů, což z nich činí ideální pro přesné razítko tenkých materiálů. Hrubozrnné karbidy (nad 5 mikronů) obecně vykazují vyšší houževnatost a jsou preferovány pro těžší operace založení nebo formování.

Výhody dis razítka karbidu wolframu

Vynikající vlastnosti karbidu wolframu se překládají do mnoha výhod pro razítko:

- Výjimečný odpor opotřebení: Toto je primární výhoda. Wolframový karbid umírá vydrží miliony a v některých případech desítky milionů úderů před významným opotřebením, což drasticky sníží prostoje pro změny a údržbu nástrojů.

- Vysoká tvrdost: Jejich extrémní tvrdost jim umožňuje čistě řezat a vytvářet širokou škálu materiálů, včetně vysokých ocelí, nerezových ocelí, elektrických ocelí a neželezných slitin, s minimální deformací samotné matrice.

- Rozměrová stabilita: Karbid wolframu vykazuje vynikající odolnost vůči plastické deformaci při vysokém tlaku, což zajišťuje, že vyražené části udržují konzistentní rozměry a těsné tolerance během výrobního běhu.

- Vynikající povrchová úprava: Inherentní struktura tvrdosti a jemné zrna karbidu wolframu umožňují vysoce leštěné pracovní povrchy, které minimalizuje tření během lisování a přispívá k lepší povrchové úpravě na vyražených komponentách.

- Snížená galling a adheze: Ve srovnání s ocelovými zemřemi má karbid wolframu nižší tendenci k gall nebo zažívání materiálové adheze, zejména při razingu lepkavých nebo abrazivních materiálů.

- Delší životnost nástroje: Kumulativní účinek těchto výhod je výrazně prodloužená životnost nástroje, která vede k nižším nákladům na část, zvýšenou produktivitu a stabilnější výrobní proces.

Úvahy o návrhu pro razítko karbidu wolframu

Navrhování s karbidem wolframu vyžaduje specializovaný přístup, který uznává jeho inherentní křehkost ve srovnání s nástroji oceli a využívá jeho extrémní tvrdost.

- Minimalizace koncentrací napětí: Je třeba se vyhnout ostrým rohům, náhlé změny v průřezu a opětovné úhly, protože vytvářejí body koncentrace napětí, kde mohou trhliny iniciovat. Velkorysé poloměry a postupné přechody jsou zásadní.

- Podpora a načítání tlaku: Karbid wolframu funguje nejlépe při tlaku. Mnohy musí být navrženy s robustními podložkami a vložkami, které poskytují plnou podporu, zabraňují napětí v tahu nebo ohybové momenty na komponentách karbidu. Zmenší se vložky karbidu na držáky na oceli je běžnou praxí k předběžnému přítoku karbidu v kompresi.

- Tloušťka a vůle materiálu: Tloušťka vyraženého materiálu a požadovanou řeznou vůli jsou kritickými faktory při výběru příslušné třídy karbidu a navrhování geometrie matrice. Silnější materiály nebo vyšší síly na ozdobu obecně vyžadují tvrdší známky karbidu.

- Mazání a chlazení: Správné mazání je nezbytné pro minimalizaci tření, rozptýlení tepla a prodloužení životnosti. Konstrukce matrice by měla pojmout efektivní dodávání mazání a tok chladicí kapaliny.

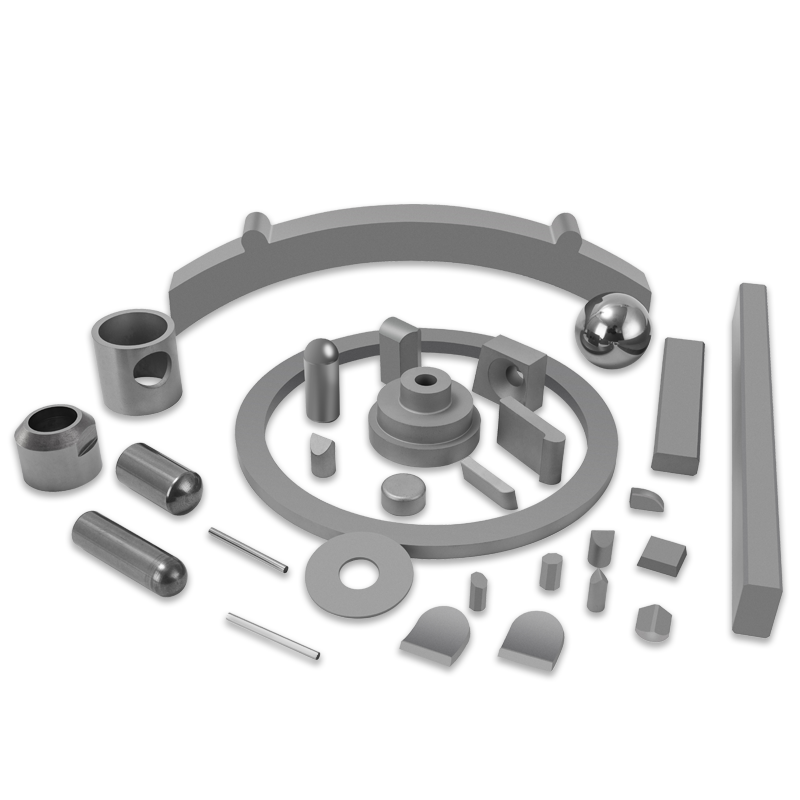

- Modularita a vyměnitelné vložky: Vzhledem k nákladům a složitosti výroby velkých karbidových bloků jsou Dies často navrženy s modulárními vložkami karbidu, které lze při nošení nahradit jednotlivě, než aby nahradily celou sestavu smrti.

- Broušení a povolení EDM: Vzhledem k tomu, že karbid wolframu je extrémně tvrdý, může být zpracován pouze specializovanými procesy, jako je broušení (pomocí diamantových kol) nebo elektrickým vypouštěcím obráběním (EDM). Konstrukce musí odpovídat za tato výrobní omezení a poskytnout dostatečný materiál pro dokončovací operace po odtoku.

Výrobní procesy

Produkce razítka na karbidu wolframu zahrnuje několik specializovaných kroků:

- Prášková metalurgie: Proces začíná přesným mícháním prášků WC a CO, spolu s dalšími menšími přísadami (např. Inhibitory růstu zrna).

- Stisknutí: Smíšené prášky jsou poté zhutněny do „zeleného“ (neklíseného) tvaru pomocí mechanických nebo izostatických lisů. Metoda lisování ovlivňuje hustotu a homogenitu zelené kompaktní.

- Slinování: Toto je kritický krok, kde je zelená kompaktní zahřívána ve vakuové peci k teplotám blízkým bodu tání kobaltového pojiva (obvykle 1300-1500 ° C). Během slinování se kobalt roztaví a namočí částice WC, což vede k zhuštění a tvorbě silné, koherentní struktury. Některá porozita může zůstat a další zhuštění lze dosáhnout horkým izostatickým lisováním (HIP).

- Broušení a dokončení: Po slinování jsou části karbidu extrémně tvrdé a vyžadují diamantové broušení kol pro přesné tvarování a dosažení konečných rozměrů a povrchové úpravy. Komplexní geometrie mohou také využívat drátěné EDM (elektrické vypouštěcí obrábění) nebo RAM EDM pro složité funkce.

- Povlak (volitelné): Pro vysoce náročné aplikace lze aplikovat tenký, super tvrdý povlak (např. Tin, Ticn, Altin, CRN) prostřednictvím PVD (depozice fyzikální páry) nebo CVD (chemická depozice páry). Tyto povlaky dále snižují tření, zlepšují odolnost proti opotřebení a prodlužují životnost nástroje, zejména při razingu abrazivních materiálů nebo těch, které jsou náchylné k gallingu.

Aplikace wolframových karbidů lisovacích zemí

V odvětvích jsou kritické, kde jsou prvořadá dies razítka na karbidu wolframu, která jsou rozhodující. Mezi běžné aplikace patří:

- Elektronický průmysl: Razítko olověných rámů, konektorů, terminálů, chladičů a dalších miniaturních komponent pro spotřební elektroniku, automobilovou elektroniku a telekomunikace.

- Automobilový průmysl: Produkce elektrických kontaktů, přesných podložek, malých mechanických komponent a komponent pro systémy ABS a systémy vstřikování paliva.

- Odvětví zdravotnických prostředků: Výroba přesných komponent pro chirurgické nástroje, implantovatelné zařízení a diagnostická zařízení, kde jsou nezbytné extrémně těsné tolerance a biokompatibilita (v některých případech).

- Letecký průmysl: Razítko lehkých, vysoce pevných slitinových složek pro letadla a kosmická loď, vyžadující výjimečnou spolehlivost a výkon.

- Průmysl zařízení: Produkce různých malých, složitých částí pro domácnosti.

- Hodinky a šperky: Pro složité a přesné razítko malých, dekorativních a funkčních komponent.

Výzvy a budoucí trendy

Navzdory jejich významným výhodám, karbid wolframu zemře určité výzvy:

- Náklady: Suroviny a výrobní procesy pro karbid wolframu jsou výrazně dražší než procesy pro oceli na nástrojích.

- BRITTLIONESS: Karbid wolframu je tvrdý pro keramiku, je stále křehčí než ocel, takže je náchylný k odchování nebo katastrofickému selhání při extrémním nárazu nebo nesprávném zacházení.

- Machinabilita: Jejich extrémní tvrdost ztěžuje stroj a vyžaduje specializované a často pomalejší procesy, jako je broušení diamantu a EDM.

Budoucí trendy v technologii smrtů na razítko wolframu jsou zaměřeny na:

- Pokročilé známky: Vývoj nových tříd karbidu se zlepšenými poměry houževnatosti k tvrdému stavu, jemnějšími strukturami zrn a zvýšenou odolností vůči specifickým mechanismům opotřebení.

- Vylepšené povlaky: Výzkum odolnějších, nižších tření a aplikačních specifických povlaků, které mohou dále prodloužit životnost nástroje a optimalizovat výkon.

- Aditivní výroba: Zatímco stále ve svých raných stádiích pro funkční karbid umírá, aditivní výroba (např. Tryskání pojivo s následným slinem) má slibné vytváření složitých geometrií a vnitřních chladicích kanálů, které je obtížné dosáhnout konvenčními metodami.

- Prediktivní modelování: Zvýšené použití analýzy konečných prvků (FEA) a dalších simulačních nástrojů k optimalizaci návrhu matrice, předpovídání výkonnosti a identifikaci potenciálních bodů selhání před výrobou.

Závěr

Zmostavení tungstenského karbidu představují vrchol materiálové vědy a inženýrství v přesné výrobě. Jejich bezkonkurenční tvrdost a odolnost proti opotřebení umožňuje průmyslovým odvětvím dosáhnout vyšší úrovně přesnosti, produktivity a nákladové efektivity. Vzhledem k tomu, že se požadavky na výrobu nadále vyvíjejí, probíhající inovace v wolframových karbidových materiálech, metodikách návrhu a technologií zpracování zajistí, aby tyto mimořádné nástroje zůstaly v popředí vysoce výkonných lisovacích operací v dohledné budoucnosti. .