Nezastavitelná hrana: Průzkum karbidu wolframu řezných čepelí

Novinky z oboru-Král tvrdosti

Svět výroby, konstrukce a specializovaného řemesla spoléhá na materiály, které obstojí i v těch nejnáročnějších úkolech. Pokud jde o řezání, vrtání a tvarování neuvěřitelně tvrdých materiálů, jeden materiál kraluje: karbid wolframu .

Čím je karbid wolframu tak výjimečný?

Karbid wolframu ( ) je chemická sloučenina obsahující stejné části atomů wolframu a uhlíku. Co mu dává jeho legendární status?

- Výjimečná tvrdost: Tvrdost karbidu wolframu je jeho nejznámější vlastností, obvykle se pohybuje mezi 8,5 a 9,0 na Mohsově stupnici, na druhém místě za diamantem. Tato extrémní tvrdost mu umožňuje proříznout materiály jako ocel, tvrdé dřevo a dokonce i keramiku, které by rychle otupily konvenční ocelové ostří.

- Vysoká pevnost a tuhost: Odolává defnebomacím a zachovává si ostrou hranu i při obrovském tlaku a vysokých teplotách, které jsou běžné při vysokorychlostních řezacích operacích.

- Odolnost proti oděru: Díky své struktuře je vysoce odolný proti opotřebení způsobenému třením, což výrazně prodlužuje životnost nástroje.

The Workhorse: Řezací čepel z tvrdokovu

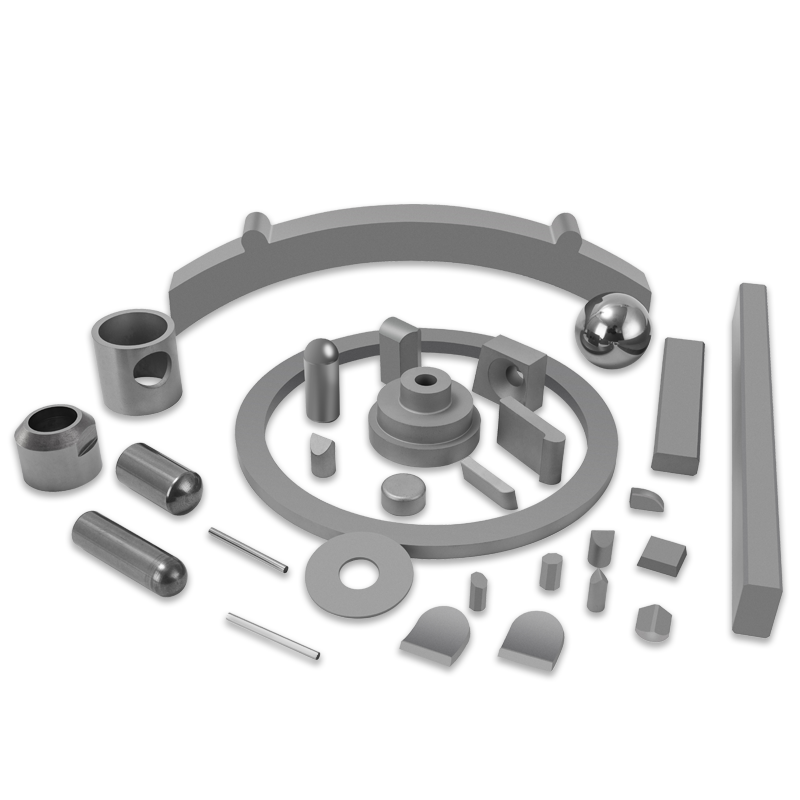

A Řezací čepel z karbidu wolframu je nezbytnou součástí v různých průmyslových a komerčních aplikacích, od pilových kotoučů po vrtáky a specializované obráběcí stroje. Tyto čepele nejsou obvykle vyrobeny z čistého karbidu wolframu, ale spíše z kompozitního materiálu vytvořeného procesem tzv slinování .

Od prášku k přesnému nástroji

Proces vytváření řezného nástroje z karbidu wolframu zahrnuje několik kritických kroků:

- Míchání prášku: Jemný prášek karbidu wolframu se smíchá s a pojivový kov , nejčastěji kobalt. Kobalt působí jako lepidlo, drží pohromadě tvrdá zrna karbidu wolframu.

- Zhutnění: Namíchaný prášek se lisuje do požadovaného tvaru čepele nebo vložky.

- Slinování: Zhutněný tvar se zahřeje na teplotu pod bodem tání karbidu wolframu, ale dostatečně vysokou na to, aby kobaltové pojivo zkapalnilo. Jak se kobalt ochlazuje a tuhne, vytváří houževnatý kompozitní materiál často označovaný jako a slinutý karbid or tvrdokov . Konečný produkt má extrémní tvrdost karbidu wolframu spolu s potřebnou houževnatostí, kterou poskytuje kobalt.

Aplikace napříč odvětvími

Odolnost a výkon Řezací čepel z karbidu wolframu je nepostradatelný v celé řadě oborů:

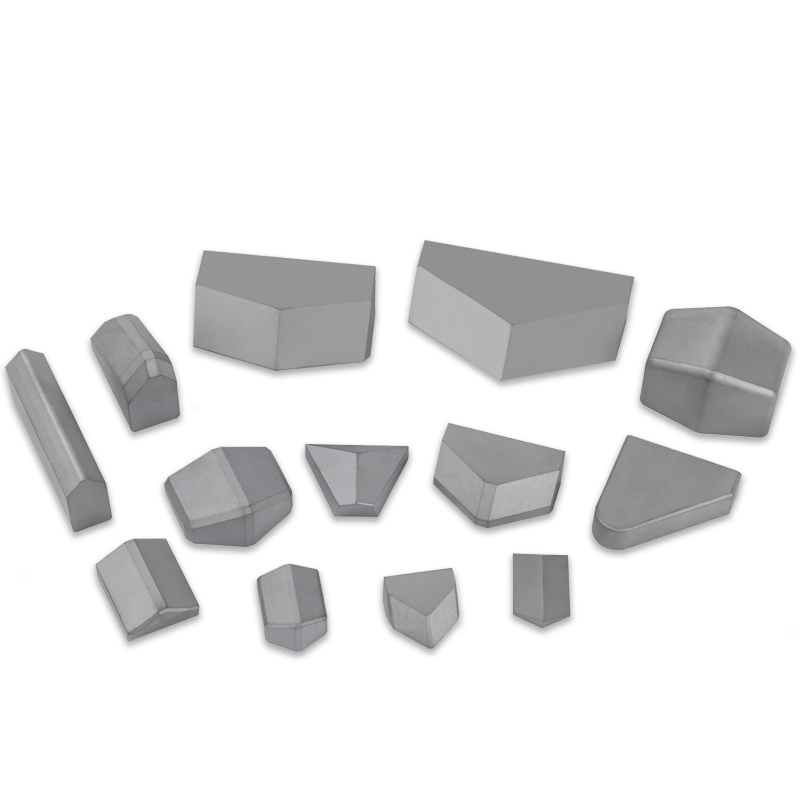

- Obrábění dřeva: Pilové kotouče s karbidovým hrotem mohou řezat hustá tvrdá dřeva a kompozitní materiály s mnohem větší rychlostí a dlouhou životností než kotouče z rychlořezné oceli. Frézovací bity s tvrdokovem jsou standardem pro přesné tvarování.

- Kovoobrábění: V soustruzích, frézkách a dalších obráběcích centrech se malé vyměnitelné břitové destičky z karbidu wolframu používají k řezání a tvarování oceli a jiných kovů při neuvěřitelně vysokých rychlostech a teplotách.

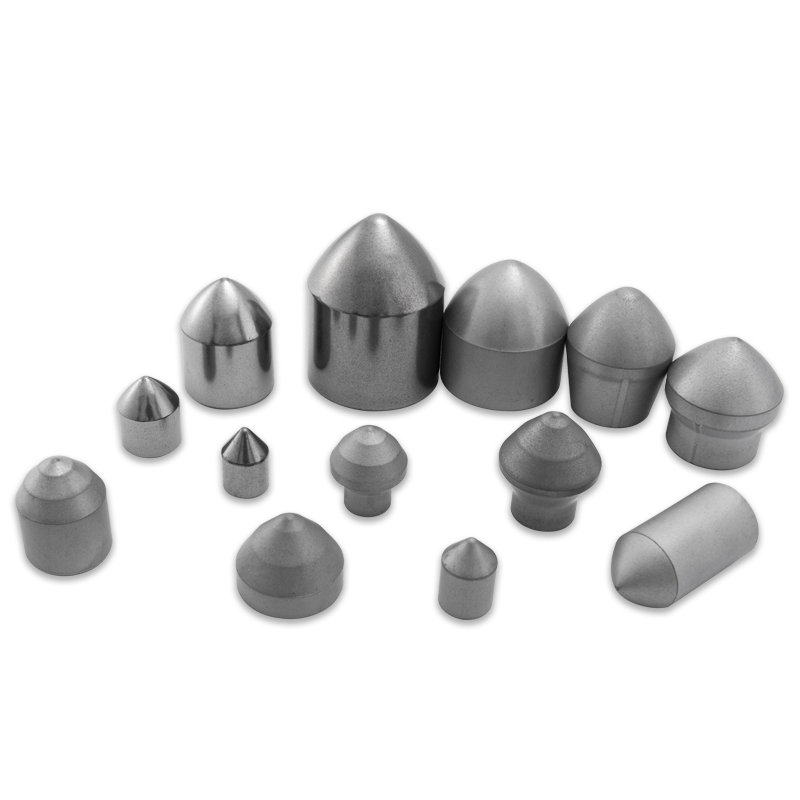

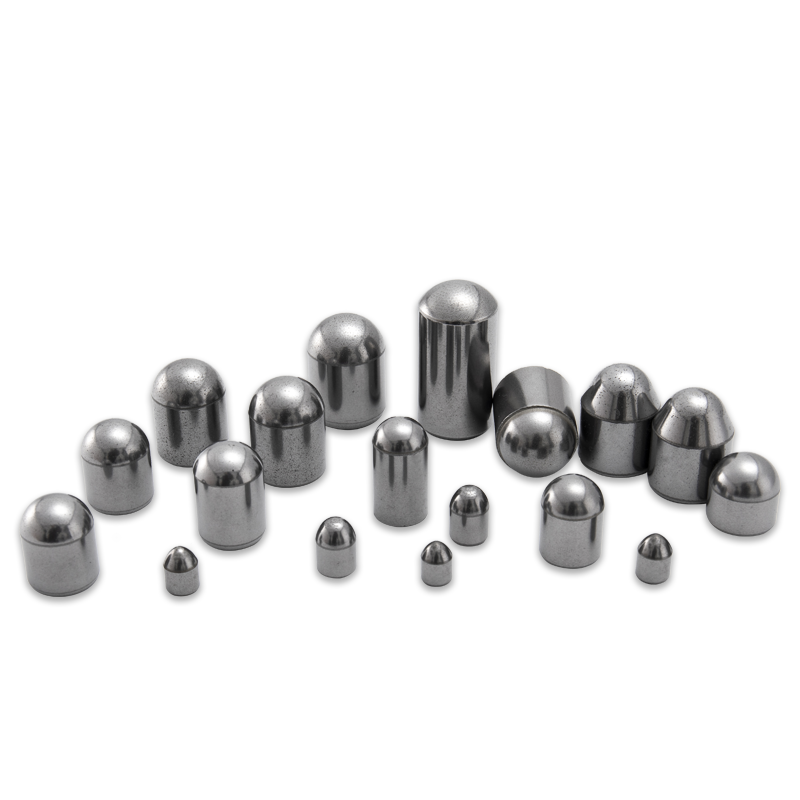

- Stavebnictví a těžba: Vrtáky používané pro vrtání do skály, betonu a asfaltu mají často robustní hroty z karbidu wolframu, které odolávají abrazivnímu prostředí.

- Lékařství a letectví: Díky své přesnosti a tvrdosti se karbid wolframu používá také ve specializovaných chirurgických nástrojích a součástech pro leteckou výrobu, kde jsou nutné extrémní požadavky na materiály.

Budoucnost technologie řezání

Vzhledem k tomu, že průmyslová odvětví stále požadují vyšší rychlost výroby a schopnost zpracovávat nové, tvrdší kompozitní materiály, hraje roli Řezací čepel z karbidu wolframu bude jen kritičtější. Probíhající výzkum se zaměřuje na vývoj nových povlaků a pokročilých pojivových materiálů, aby se dále zvýšila tepelná odolnost a výkon těchto již tak fenomenálních nástrojů, což zajišťuje, že král tvrdosti zůstane na špici technologie.