Budoucnost vysoce přesných karbidových vrtáků v moderní výrobě

Novinky z oboru-Inovace ve výrobě vysoce přesných karbidových vrtáků

Jak se technologie obrábění neustále vyvíjí, mění se i nástroje používané při operacích přesného vrtání. Několik inovací utváří budoucnost vysoce přesných karbidových vrtáků a zajišťuje, že zůstanou v popředí výroby:

Pokročilé povlaky a povrchové úpravy Jednou z hlavních inovací v technologii karbidových vrtáků je vývoj pokročilých povlaků a povrchových úprav. Tyto povlaky, jako je TiN (nitrid titanu), TiAlN (nitrid titanu a hliníku) a diamant podobný uhlíku (DLC), se aplikují na povrchy karbidových vrtáků za účelem zlepšení odolnosti proti opotřebení, snížení tření a zlepšení odvodu tepla. Tyto povlaky výrazně prodlužují životnost nástroje a umožňují karbidovým vrtákům pracovat při ještě vyšších otáčkách a teplotách.

V budoucnu můžeme vidět další pokroky v povlakech, které umožní karbidovým vrtákům zpracovávat ještě extrémnější materiály nebo zlepšit výkon ve specializovaných aplikacích, jako jsou nano povlaky nabízející vynikající odolnost proti opotřebení nebo samomazné povlaky, které dále snižují tření.

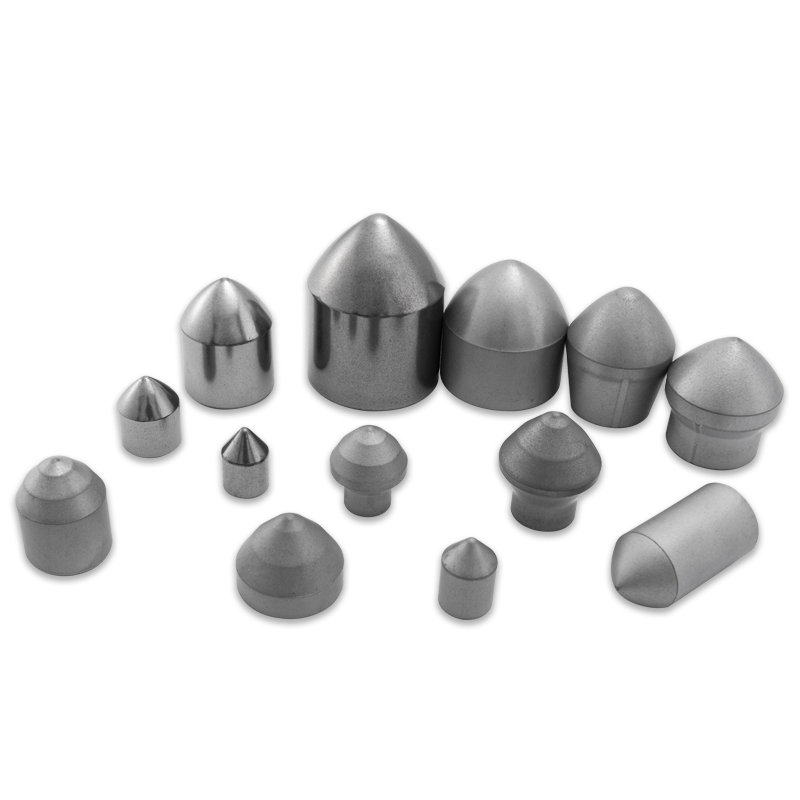

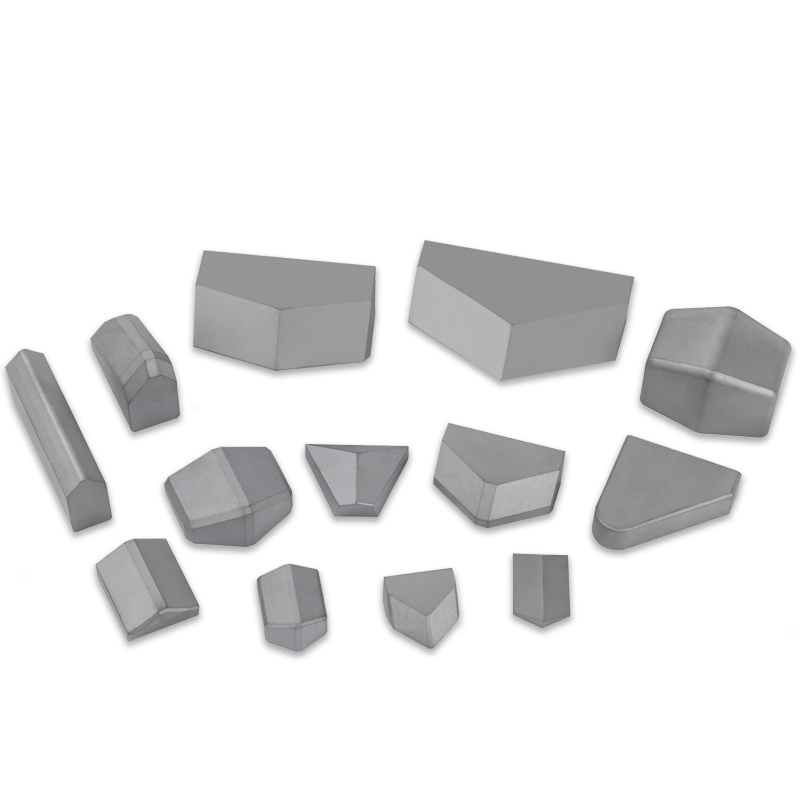

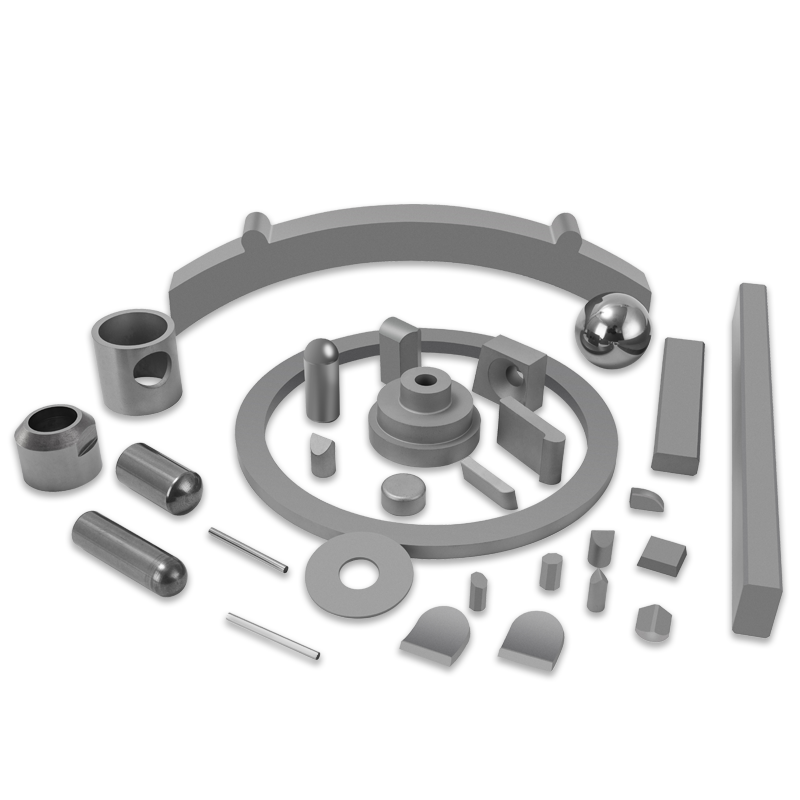

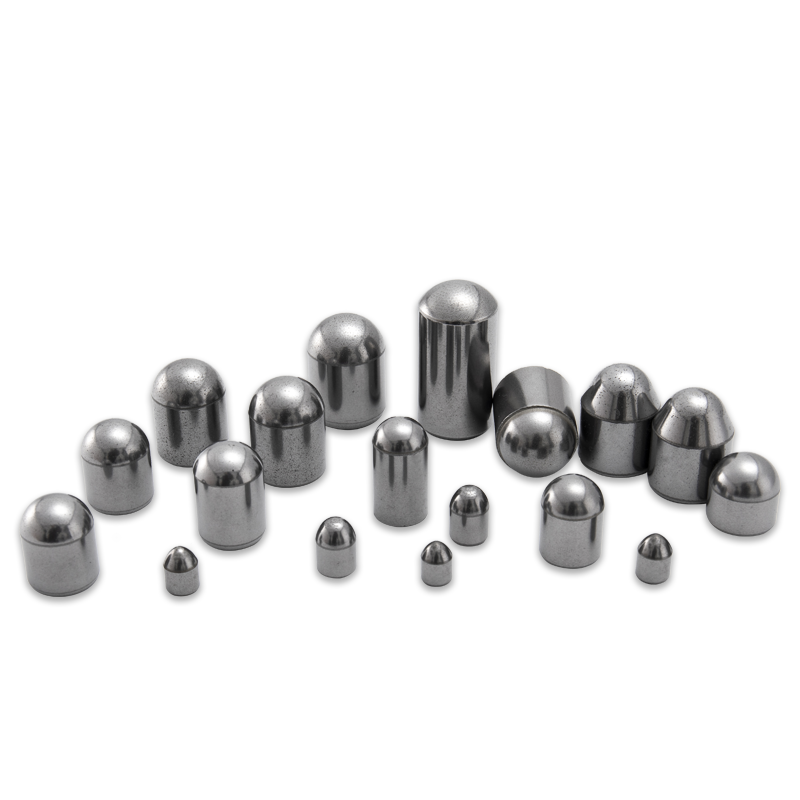

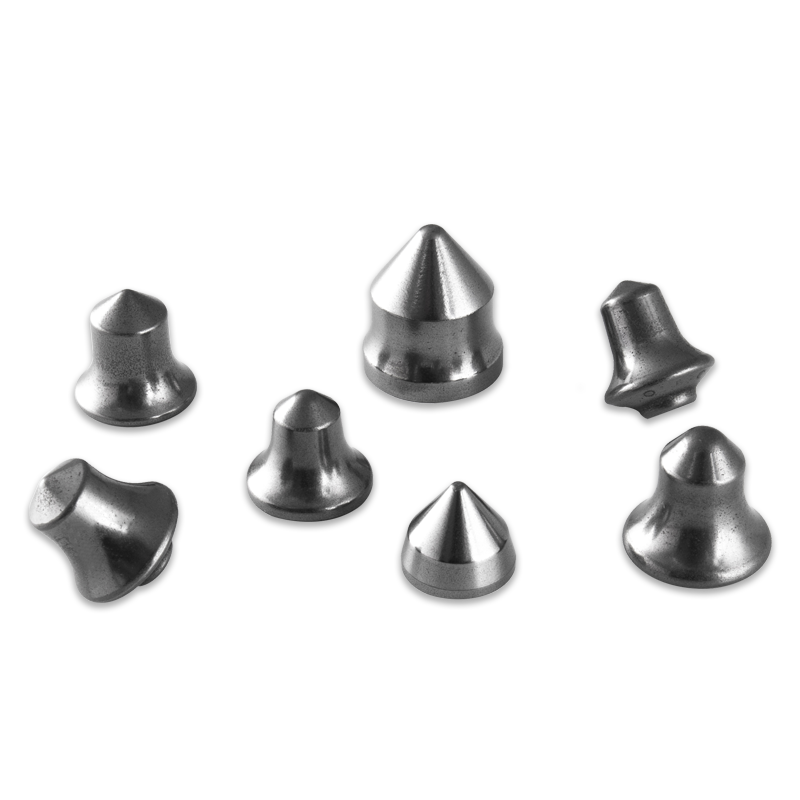

Přizpůsobení pro specifické aplikace Vzhledem k tomu, že průmyslová odvětví vyžadují více přizpůsobená řešení, trend k přizpůsobení tvrdokovových vrtáků pro konkrétní aplikace je na vzestupu. Výrobci stále častěji navrhují vrtáky se specializovanými geometriemi, povlaky a materiály, které jsou vyladěny pro konkrétní materiály nebo podmínky obrábění. Například, vysoce přesné karbidové vrtáky mohou být navrženy speciálně pro vrtání do kompozitních materiálů nebo vysoce pevných slitin, které jsou stále běžnější v průmyslových odvětvích, jako je letecký a automobilový průmysl.

Přizpůsobení tvrdokovových vrtáků bude pravděpodobně stále převládat, což výrobcům umožní dosáhnout ještě vyšší úrovně účinnosti a přesnosti při jejich operacích. Technologie 3D tisku a aditivní výroby také otevírají nové možnosti pro vytváření vlastních karbidových vrtáků se složitou geometrií, které tradiční výrobní procesy nedokážou dosáhnout.

Inteligentní monitorování nástrojů a detekce opotřebení Integrace inteligentní technologie do výrobních procesů rychle mění způsob, jakým jsou nástroje, jako jsou karbidové vrtáky, používány a monitorovány. V budoucnu budou vysoce přesné karbidové vrtáky pravděpodobně vybaveny senzory a technologií IoT (Internet of Things) pro sledování opotřebení nástrojů v reálném čase. Tyto senzory dokážou zjistit, kdy se vrták otupuje nebo poškozuje, a upozorní obsluhu, aby nástroj vyměnila dříve, než to ovlivní kvalitu výroby.

Kromě toho mohou systémy prediktivní údržby s umělou inteligencí využívat data z těchto senzorů k předpovídání vzorců opotřebení nástrojů, což výrobcům umožňuje optimalizovat používání nástrojů, zkrátit prostoje a zlepšit celkovou efektivitu. Tato vylepšení pomohou maximalizovat výkon a životnost vysoce přesných karbidových vrtáků a dále zvýšit jejich hodnotu ve výrobním prostředí.

Zvýšená poptávka po vysoce výkonných materiálech

Používání pokročilých materiálů v průmyslových odvětvích, jako je letecký a kosmický průmysl, automobilový průmysl a výroba lékařských přístrojů, stále roste. Tyto materiály, včetně slitin titanu, kompozitů, keramiky a superslitin, představují jedinečné výzvy pro vrtací operace. Vysoce přesné karbidové vrtáky jsou ideální pro manipulaci s těmito materiály díky jejich vynikající tvrdosti a odolnosti proti opotřebení.

S rostoucí poptávkou po těchto vysoce výkonných materiálech bude i nadále narůstat potřeba pokročilých řešení pro vrtání z tvrdokovu. Výrobci budou potřebovat tvrdokovové vrtáky, které dokážou zachovat vysokou přesnost při manipulaci s houževnatějšími materiály a vyšší výrobní rychlostí. To povede k dalším inovacím v technologii karbidových vrtáků, zejména v oblastech, jako je vysokorychlostní obrábění a vrtání více materiálů.